上连接板冲孔落料复合模具设计(含cad零件图和装配图)

来源:wenku168.com 资料编号:WK1687858 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1687858

资料介绍

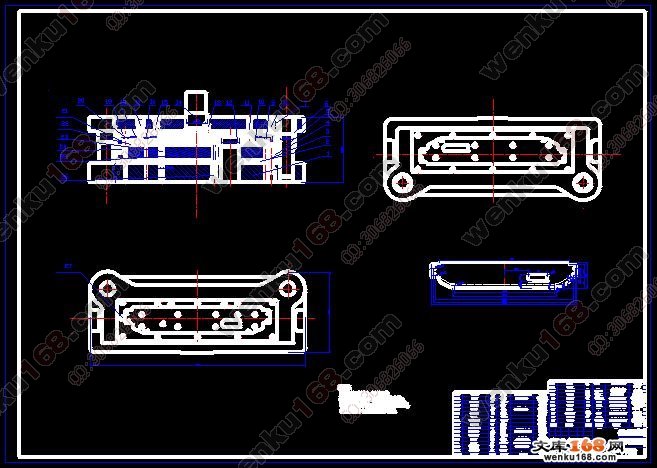

上连接板冲孔落料复合模具设计(含cad零件图和装配图)(论文说明书16000字,cad图纸12张)

摘 要:本文主要内容是上连接板的冲压工艺分析和模具的具体结构设计。通过对连接板的工艺性分析,选择符合于给定条件的最优冲裁方案,如:选择基本工序,确定其顺序。在此基础上,设计出冲压模具的整体结构及其主要零件的结构。文章介绍了零件的排样图、定位设计、冲裁力的计算和压力中心的计算。分析连接板零件工艺后,设计出了这套复合模。文章也写出了复合模结构和主要零件的详细内容。

关键词:冲压工艺;模具设计;落料;冲孔

Design of Punching and Blanking Compound Mold for Connecting Piece

Abstract:This paper mainly introduces the stamping process analysis of the connecting piece and design of the concrete structure mould. Through the analysis of the connecting piece corresponds to a given condition and then choose the optimal cutting schemes,such as basic process choosing,basic procedure’s sequence confirmation.Base on, designing the stamping mould overall structure and the structure of the main parts. The paper introduces the blank layout diagram, positioning design, cutting force calculation and the calculation of the pressure center. After analyzing connection board parts, the design gives the process this composite modulus. This paper also writes compound mould structure and the main components of the detailed content.

Keywords:stamping;mold design;blanking;punching

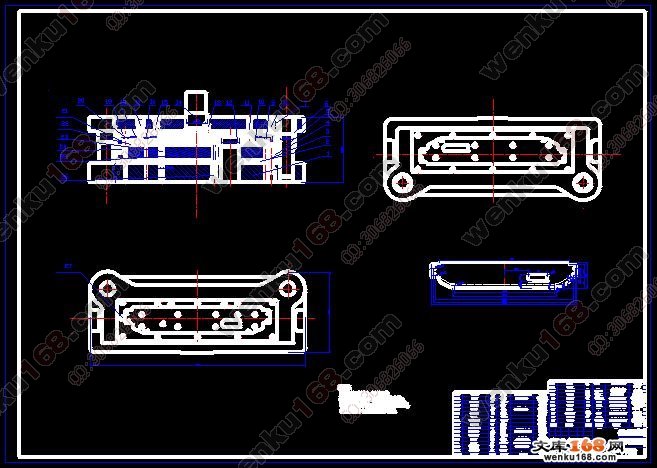

2 冲裁件的工艺分析

冲裁件的工艺性是指从冲压工艺方面来衡量设计是否合理。一般来讲,在满足工件使用要求的条件下,能以最简单最经济的方法将工件冲制出来,就说明该件的冲压工艺性好,否则,该件的工艺性就差。当然工艺性的好坏是相对的,它直接受到工厂的冲压技术水平和设备条件等因素的影响。以上要求是确定冲压件的结构,形状,尺寸等是确定冲裁件工艺实应性的主要因素。

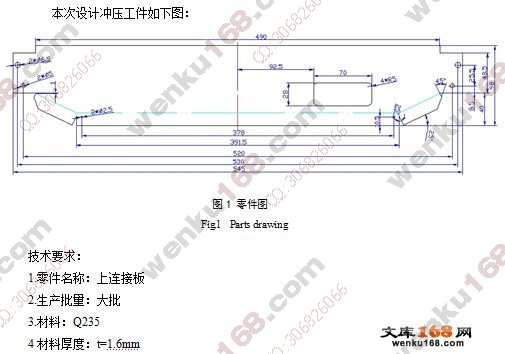

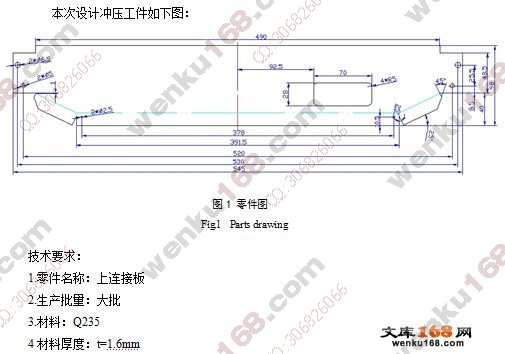

本次设计冲压工件如下图:

图1 零件图

Fig.l Parts drawing

技术要求:

1.零件名称:上连接板

2.生产批量:大批

3.材料:Q235

4材料厚度:t=1.6mm

2.1 工件材料

Q235是一种钢材的材质。Q代表的是这种材质的屈服度,后面的235,就是指这种材质的屈服值,在235MP左右。并会随着材质的厚度的增加而使其屈服值减小。由于含碳适中,综合性能较好,强度、塑性和焊接等性能得到较好配合,用途最广泛。常轧制成盘条或圆钢、方钢、扁钢、角钢、工字钢、槽钢、窗框钢等型钢,中厚钢板。

2.2 工件结构形状

工件结构形状相对简单,有6个圆孔,一个方形孔,孔与边缘之间的距离满足要求,料厚为1.6mm满足许用壁厚要求(孔与孔之间、孔与边缘之间的壁厚),可以冲裁加工。

目 录

摘要……………………………………………………………………………………1

关键词…………………………………………………………………………………1

1 前言…………………………………………………………………………………2

2 冲裁件的工艺分析…………………………………………………………………3

2.1 工件材料……………………………………………………………………3

2.2 工件结构形状………………………………………………………………3

2.3 工件尺寸精度………………………………………………………………4

3 冲裁工艺方案的确定………………………………………………………………4

4 模具结构形式的确定………………………………………………………………5

5 模具总体设计………………………………………………………………………5

5.1 模具类型的选择……………………………………………………………5

5.2 操作方式……………………………………………………………………5

5.3 卸料、出件方式……………………………………………………………5

5.3.1 卸料方式……………………………………………………………5

5.3.2 出件方式……………………………………………………………6

5.4 确定送料方式………………………………………………………………6

5.5 确定导向方式………………………………………………………………6

6 模具设计计算………………………………………………………………………6

6.1 排样、计算条料宽度、确定步距、材料利用率…………………………6

6.1.1 排样方式的选择……………………………………………………6

6.1.2 计算条料宽度………………………………………………………7

6.1.3 确定进距……………………………………………………………8

6.1.4 计算材料利用率……………………………………………………8

6.2 冲裁工艺力的计算…………………………………………………………9

6.2.1 冲裁力的计算………………………………………………………9

6.2.2 卸料力、顶件力的计算 …………………………………………10

6.3 压力中心的确定 …………………………………………………………11

6.4 模具刃口尺寸的计算 ……………………………………………………11

6.4.1 冲裁间隙分析 ……………………………………………………11

6.4.2 刃口尺寸计算 ……………………………………………………12

7 主要零部件设计 …………………………………………………………………14

7.1 凹模的结构设计 …………………………………………………………14

7.1.1 凹模型孔的类型 …………………………………………………14

7.1.2 凹模的外形尺寸 …………………………………………………15

7.2 固定板的选择 ……………………………………………………………16

7.3 垫板的选择 ………………………………………………………………16

7.4 卸料板的选择 ……………………………………………………………17

7.5 卸料橡胶的选择 …………………………………………………………17

7.6 凸模的设计 ………………………………………………………………17

7.7 凸凹模的设计 ……………………………………………………………18

7.8 定位零件 …………………………………………………………………18

7.9 模柄的选择 ………………………………………………………………18

7.10 模架的选择………………………………………………………………18

8 校核模具闭合高度及压力机有关参数 …………………………………………19

8.1 冲压设备的选定 …………………………………………………………19

8.2 校核模具闭合高度 ………………………………………………………20

9 设计并绘制模具总装图及选取标准件 …………………………………………20

10 模具的安装调试…………………………………………………………………21

10.1 确定装配方法和装配顺序………………………………………………21

10.2 装配要点…………………………………………………………………21

11 结论………………………………………………………………………………22

参考文献 ……………………………………………………………………………23

致谢 …………………………………………………………………………………23

|