切边、冲孔、弯曲级进模设计

来源:wenku168.com 资料编号:WK1687791 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1687791

资料介绍

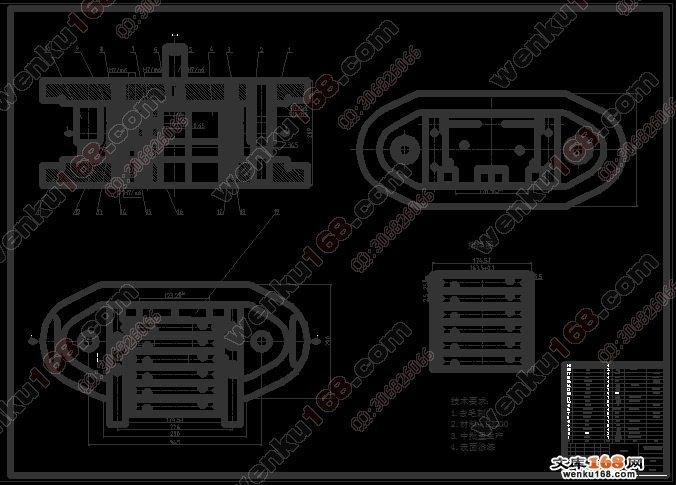

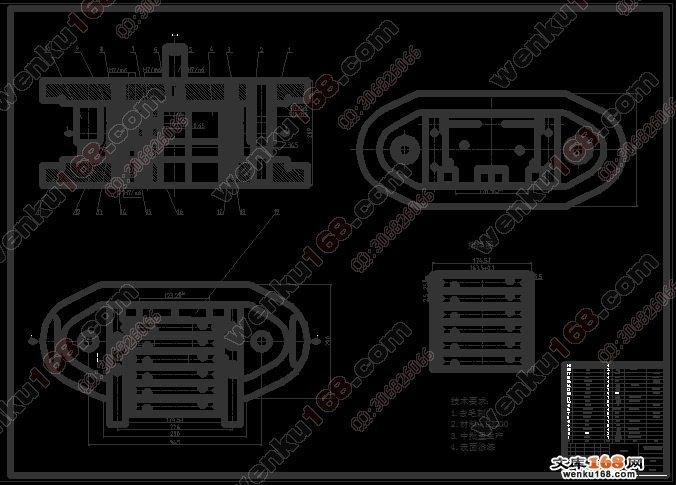

切边、冲孔、弯曲级进模设计(含开题报告,中期检查表,毕业论文15900字,cad图纸10张)

摘 要:此次设计是在指导老师的指导下,通过查找相关资料,利用相关电脑绘图软件设计一个能够实现切边、冲孔、弯曲工作的简单级进模,并对此模具的结构、尺寸和形状,工作原理和受力情况以及冲压工艺方案进行设计研究。

关键词:冲压;模具;机械;制造;模具设计;冲裁;弯曲

Progressive-die Designing for Trimming, Piercing and Bending

Abstract:The aim of the designation is to get a simple progressive-die which could realize the action of triming, punching and bending. Studies was done on the topography which including stucture, size and shape of the progressive-die, operating principle, mechanical properties and stamping process program. The job was accomplished by using the relevant computer mapping softwares under the guidance of Mr Chen and consulting relevant documents.

Key words:stamping;die;machincal;manufacture;die design;punching;bending

2 冲裁件的工艺分析

2.1 工件材料

分析给定制件可知:制件材料Q235钢为碳素结构钢。Q235A、Q235B等钢塑性较好,有一定的强度,通常轧制成钢筋、钢板、钢管等,可用于桥梁、建筑物等构件,也可用做普通螺钉、螺帽等。Q235C、Q235D可用于重要的焊接件。

这类钢主要主要保证机械性能。一般情况下,在热轧状态使用,不再进行热处理。但对某些零件,也可以进行正火、调质、渗碳处理等,以提高其使用性能。

制件材料选择Q235B钢,冷冲压性与焊接性良好。

2.2 工件结构形状

经过对冲裁件的分析可知,工件形状结构相对简单,有两个圆孔:一个普通圆孔,一个阶梯式圆孔;一个凸起部分,还有一个弯曲部分。孔与边缘之间的距离满足要求,料厚为2.5mm满足许用壁厚要求(孔与孔之间、孔与边缘之间的壁厚),可以冲裁加工。

2.3 工件尺寸精度

根据零件图上所注尺寸,工件要求不高,尺寸精度要求较低,采用IT12级精度(参见《互换性与测量技术基础》表3-2),普通冲裁完全可以满足要求。

根据以上分析得出:该零件冲裁工艺性较好,综合评比适宜冲裁加工。

目 录

摘要……………………………………………………………………………………1

关键词……………………………………………………………………………………1

1 前言……………………………………………………………………………………1

2 冲裁件的工艺分析………………………………………………………………………2

2.1 工件材料…………………………………………………………………………2

2.2 工件结构形状……………………………………………………………………2

2.3 工件尺寸精度……………………………………………………………………2

3 冲裁工艺方案的确定……………………………………………………………………3

4 模具结构形式的确定……………………………………………………………………4

5 模具总体的设计…………………………………………………………………………4

5.1 模具类型的选择…………………………………………………………………4

5.2 操作方式…………………………………………………………………………4

5.3 卸料、出件方式…………………………………………………………………4

5.3.1 卸料方式…………………………………………………………………4

5.3.2 出件方式…………………………………………………………………5

5.4 确定送料方式……………………………………………………………………5

5.5 确定导向方式……………………………………………………………………5

6 模具设计计算………………………………………………………………………5

6.1 排样、计算搭边值、条料宽度、确定步距、材料利用率……………………5

6.1.1 排样方式的选择…………………………………………………………5

6.1.2 计算搭边值………………………………………………………………6

6.1.3 计算条料宽度……………………………………………………………6

6.1.4 确定步距………………………………………………………………6

6.1.5 确定材料利用率…………………………………………………………7

6.2 冲裁工艺力的计算………………………………………………………………8

6.2.1 冲裁力的计算……………………………………………………………8

6.2.2 卸料力、推件力和顶件力的计算………………………………………9

6.2.3 弯曲力的计算…………………………………………………………10

6.2.4 压力机公称压力的计算………………………………………………10

6.3 压力中心的确定………………………………………………………………11

6.4 模具刃口尺寸的计算…………………………………………………………11

6.4.1 冲裁间隙分析…………………………………………………………11

6.4.2 模具刃口尺寸的计算…………………………………………………13

7 主要零部件设计……………………………………………………………………17

7.1 工作零部件的设计……………………………………………………………17

7.1.1 冲裁模设计……………………………………………………………17

7.1.2 弯曲模设计……………………………………………………………20

7.2 卸料部件的设计………………………………………………………………21

7.2.1 卸料板的设计…………………………………………………………21

7.2.2 卸料螺钉的选用………………………………………………………21

7.2.3 卸料板弹簧的选用……………………………………………………22

7.3 其他零部件的选用……………………………………………………………22

8 校核模具闭合高度……………………………………………………………………24

9 结论……………………………………………………………………………………24

参考文献……………………………………………………………………………………25

致谢………………………………………………………………………………………26

|