小型电视机外壳注塑工艺分析及模具设计(含cad零件图和装配图)(含选题审批表,任务书,开题报告,中期检查表,论文说明书26000字,CAD图纸15张合一)

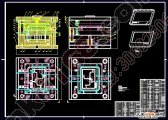

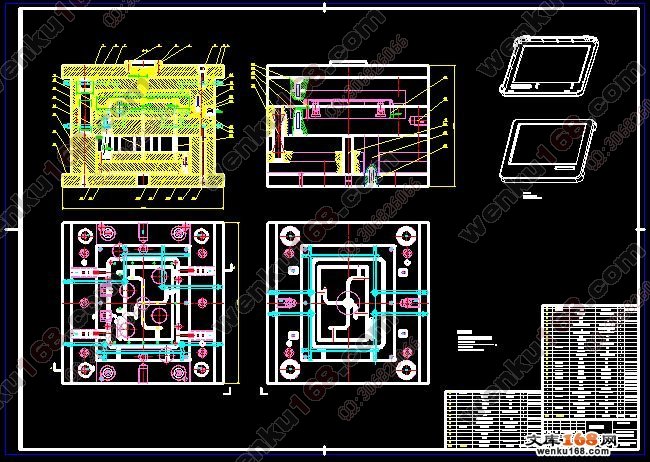

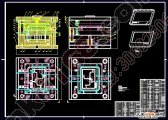

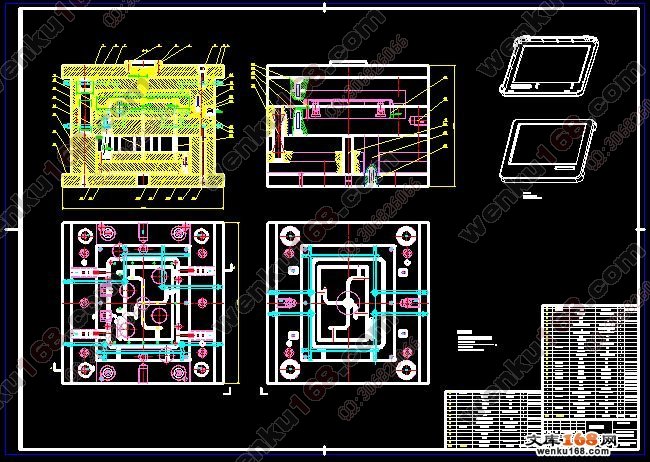

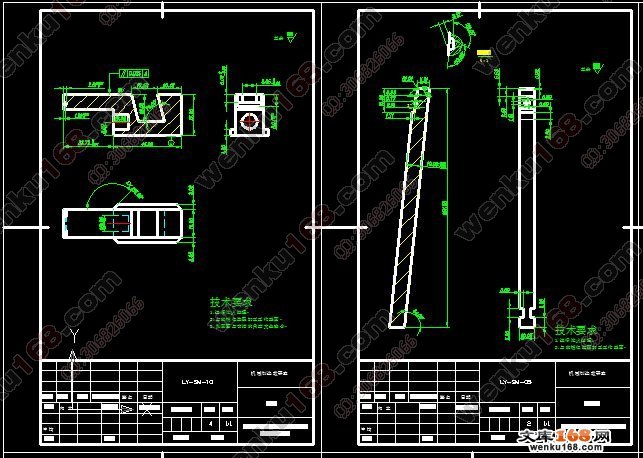

摘 要:小型电视机外壳的材料为ABS,本毕业设计主要设计了该外壳的注射成型模具。本模具主要采用一模一腔和四导柱的模具结构,镶块型芯的形式。但是不足之处在于侧向抽芯部分是在定模与动模之间各一半,这样给模具型腔和型芯的加工带来不便之处,在成型侧面的槽时采用小镶块的形式定位在动模上,很容易使模具产生溢料的现象。本模具主要由模仁滑块镶件、斜销、模板、模滑块座等组成。具有高质量、高性能、高精度、高效率、自动化和低成本的优点,适用于成批大量生产。

关键词:ABS;一模一腔;注射成型;滑块型芯;大量生产;

The Analysis of the Injection Process and Design of the Mould for the Shell of Television

Abstract: Small TV shell material for ABS, this graduation design, the main design of the shell injection molding. This mould mainly adopts a mold a cavity and four guide pin die structure, and set pieces cores of form. But there is room for lateral core-pulling partly in fixed mode and dynamic model between each half, so give mold cavity and cores of processing bring inconvenience; When the slot in molding side by small set piece in the form of dynamic model, positioning mold makes it easy to produce the phenomenon of overflow. This mould mainly by the mould kernel slider set piece, oblique pin, template, mould the slider seat etc. With high quality, high performance, high precision, high efficiency and automation and low cost advantages, suitable for mass production batches。

Key words: ABS;a mold a cavity;injection molding;pieces cores;mass production batches;

本设计是成型小型电视机外壳的注射模具,选用了ABS作为塑件的材料,能够满足小型电视机外壳的使用性能及注射模具的成型特点。本设计采用了四导柱的模具结构,在注射成型冷却后,动模板与定模板间分型,同时由于弯销的作用使侧滑块也一起与塑件分离,拉料杆的作用是把浇注系统的凝料从A板中拉出来,从而使浇注系统与产品分离,实现了自动化;当型芯与型腔完全分离后,塑料制件留在型芯上。这时推出机构开始动作,通过推杆把制件顶出模外;最后在合模时,在弹簧与复位杆的作用下使模具闭合,完成了一次成型。

本模具采用了镶块型芯的形式,使加工方便,但是侧向抽芯部分是在定模与动模之间各一半,这样使模具型腔和型芯的加工带来不便之处;在成型侧面的槽时采用小镶块的形式定位在动模上,很容易使模具产生溢料的现象。毕业设计是在修完所有课程之后,我们走向社会之前的一次综合性设计。在此次设计中,主要用到所学的注射模设计,以及机械设计等方面的知识。着重说明了一副注射模的一般流程,即注射成型的分析、注射机的选择及相关参数校核、模具的结构设计、注射模具设计的有关计算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制、全面审核投产制造等。其中模具结构的设计既是重点又是难点,主要包括成型位置的及分型面的选择,模具型腔数的确定及型腔的排列和流道布局和浇口位置的选择,模具工作零件的结构设计,侧面分型及抽芯机构的设计,推出机构的设计,拉料杆的形式选择,排气方式设计等。通过本次毕业设计,使我更加了解模具设计的含义,以及懂得如何查阅相关资料和怎样解决在实际工作中遇到的实际问题,这为我们以后从事模具职业打下了良好的基础。

目 录

摘要:…………………………………………………………………………………1

关键词:………………………………………………………………………………1

1 前言……………………………………………………………………………………3

1.1 我国模具及CAD/CAM/CAE应用现状……………………………………………3

1.2 现代模具行业对设计人员的基本要求…………………………………………5

1.3 塑料模具设计流程…………………………………………………………5

1.3.1 产品要求……………………………………………………………………5

1.3.2 塑料模具设计………………………………………………………………6

1.3.3 试模分析产品缺陷的产生和解决方案……………………………………6

1.4 小型电视机外壳模具设计思路…………………………………………………7

1.4.1 小型电视机产品的形体结构设计…………………………………………7

1.4.2 小型电视机产品的模具结构设计分析……………………………………7

1.4.3 小型电视机产品的模具结构设计…………………………………………7

2 小型电视机外壳模具工艺分析……………………………………………………8

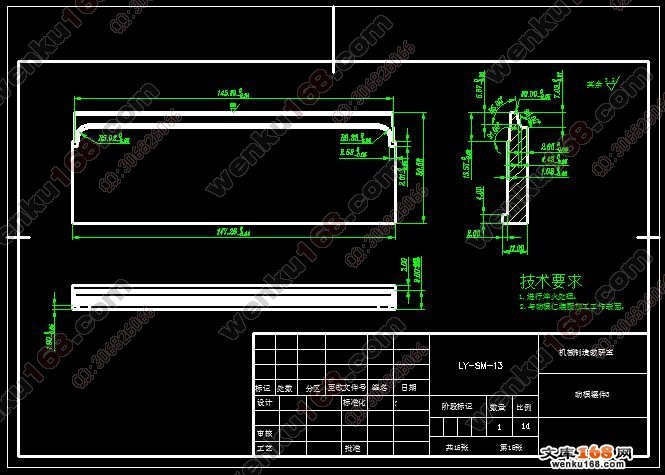

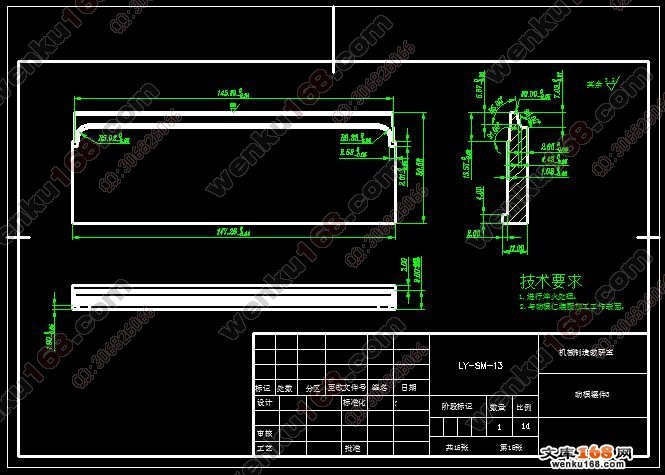

2.1 产品数据…………………………………………………………………………8

2.2 壳体常用材料及应用上需要注意事项…………………………………………9

2.3 样品分析……………………………………………………………………10

2.3.1 样品壁厚检查(料厚均匀性分析)…………………………………………10

2.3.2 脱模角检查(拔模角分析)…………………………………………………11

2.3.3 样品各成型面的检查(机构分析)…………………………………………11

2.3.4 样品分型面的确定(分型面分析)…………………………………………12

2.3.5 浇口进料形式确定(浇口分析)……………………………………………13

2.4 小型电视机外壳注射机的选择…………………………………………………16

2.4.1 选择注射机时应注意的问题……………………………………………16

2.4.2 根据注塑量初选注塑机…………………………………………………16

3 小型电视机外壳模具结构设计……………………………………………………17

3.1 模具材料的选择…………………………………………………………………17

3.2 浇注系统的设计…………………………………………………………………18

3.2.1 主流道的设计……………………………………………………………19

3.2.2 分流道的设计……………………………………………………………20

3.2.3 浇口的设计………………………………………………………………21

3.2.4 冷料穴的设计……………………………………………………………22

3.3 工作零件设计……………………………………………………………………22

3.3.2 型芯设计…………………………………………………………………23

3.3.3 工作零件的工作尺寸计算………………………………………………23

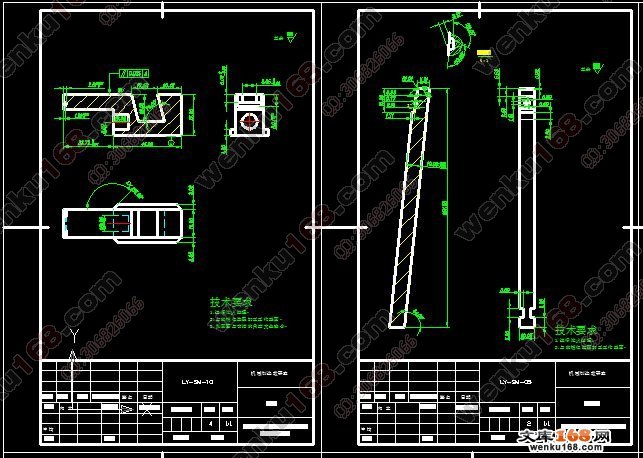

3.3.4 弯销侧向分型动作原理及设计要点……………………………………25

3.3.5 设计斜推结构时需注意的几个要点……………………………………26

3.3.6 滑块设计…………………………………………………………………26

3.3.7 导滑槽设计………………………………………………………………27

3.3.8 滑块的定位装置…………………………………………………………28

3.4 确定模板厚度……………………………………………………………………28

3.4.1 确定公模板………………………………………………………………28

3.4.2 确定母模板厚度…………………………………………………………28

3.5 确定模具冷却系统………………………………………………………………28

3.6 脱模机构的设计…………………………………………………………………30

3.7 导向机构的设计…………………………………………………………………30

3.7.1 导向机构的功用…………………………………………………………30

3.7.2 导向机构的设计…………………………………………………………30

3.8 模架……………………………………………………………………………… 31

3.9 典型零件的加工………………………………………………………………31

3.10 装配……………………………………………………………………………34

3.11 试模……………………………………………………………………………35

4 注塑机各个参数的校核 ……………………………………………………………36

4.1 塑件锁模力校核…………………………………………………………………36

4.2 注射压力的校核…………………………………………………………………36

4.3 模具安装尺寸校核………………………………………………………………36

4.4 开模行程的校核…………………………………………………………………36

4.5 模具与注射机安装模具部分相关尺寸的校核…………………………………37

5 结论…………………………………………………………………………………37

参考文献………………………………………………………………………………38

致谢………………………………………………………………………………………39

|