汽车减速器壳加工工艺及专用机床设计

来源:wenku168.com 资料编号:WK1688074 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK1688074

资料介绍

汽车减速器壳加工工艺及专用机床设计(含任务书,方案论证报告,外文翻译,毕业论文19000字,CAD图纸6张)

2 零件的工艺分析与制定

2.1 工艺方案的拟订

2.1.1 确定工艺方案的基本原则

1. 粗精加工分开原则

粗加工时的切削负荷较大,切削产生的热变形、较大压力引起的工件变形以及切削震动等,对精加工工序十分不利,影响加工尺寸精度和表面粗糙度。

2. 工序集中原则

(1) 适当考虑相同类型工序的集中 在条件允许时,把相同工序集中在一台机床或同一工位上加工,能简化循环和结构。

(2) 有相对位置精度要求的工序应集中加工 如箱体各面上主要的传动轴孔,相互间有严格的位置精度,为避免二次安装误差影响和便于机床精度的调整与找正,这类孔的精密加工应集中在一台机床上一次安装下完成。

2.1.2 确定组合机床工艺方案应注意的问题

1. 按一般原则拟订工艺方案时的一些限制

(1) 孔间中心距的限制 根据切削扭距计算要求,主轴轴径和轴承外径有一最小许用尺寸;当孔间距小于相应主轴轴间距许用值时,如果孔系相应位置精度要求不甚严格,则可将近距孔分散在几个工位或几抬机床上分别加工。

(2) 工件结构工艺性不好的限制 有些工件结构工艺性不好,如箱体多层壁上的同轴线的孔径中间大两头小时,则进刀困难。

2. 其他应注意的问题

(1) 精镗孔时应注意孔表面是否允许留有退刀刀痕。

(2) 对相互结合的两壳体零件,均应分别从结合面加工连接孔。

(3) 钻阶梯孔时,应先钻大孔后钻小孔。

(4) 平面一般采用铣削加工。

(5) 在制定一个加工工件的几台成套机床或流水线的工艺方案时,应尽可能使精加工集中在所有粗加工之后,以减少内应力变形影响,有利于保证加工精度。

2.1.3 拟订组合机床工艺方案的步骤

1. 分析、研究加工要求和现场工艺

2. 定位基准和夹压部位的选择 组合机床一般为工序集中的多刀加工,不但切削负荷大,而且工件受力方向变化。对于毛坯基准选择要考虑有关工序加工余量的均匀性;对于光面定位基准的选择要考虑基面与加工部位间位置尺寸关系。定位夹压部位的选择应在有足够的夹紧力下工件产生的夹紧力最小,并且夹具易于设置导向和通过刀具。

目 次

1 组合机床概述

1.1 课题来源………………………………………………………………………1

1.2 组合机床简介…………………………………………………………………1

1.3 组合机床的特点………………………………………………………………3

1.4 组合机床的分类和组成………………………………………………………4

1.5 组合机床的工艺范围及发展方向……………………………………………4

2 零件的工艺分析与制定

2.1 工艺方案的拟订………………………………………………………………5

2.2 零件的分析……………………………………………………………………7

2.3 切削用量的确定………………………………………………………………9

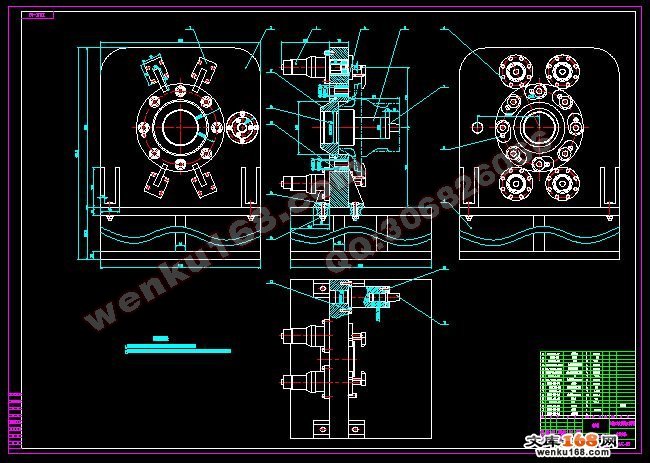

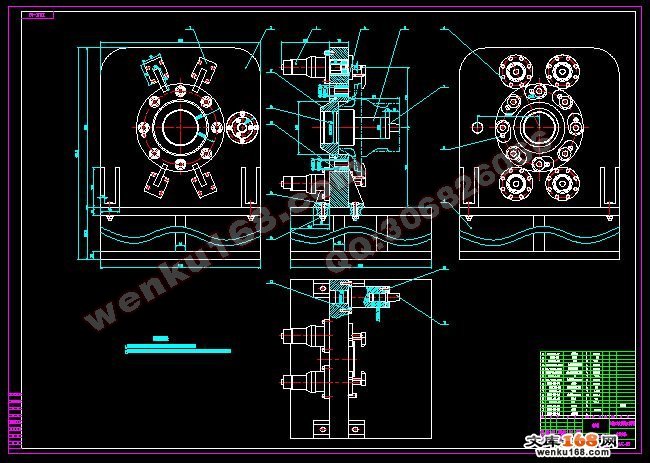

3 组合机床总体设计——“三图一卡”

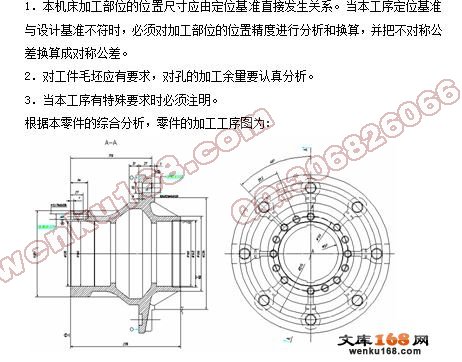

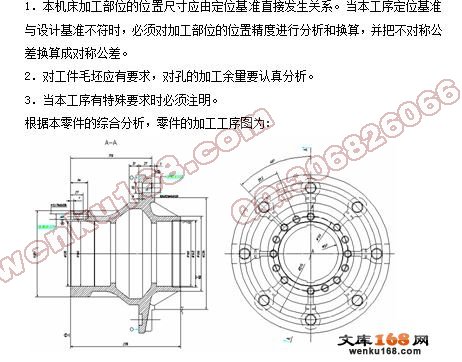

3.1 被加工零件工序图……………………………………………………………11

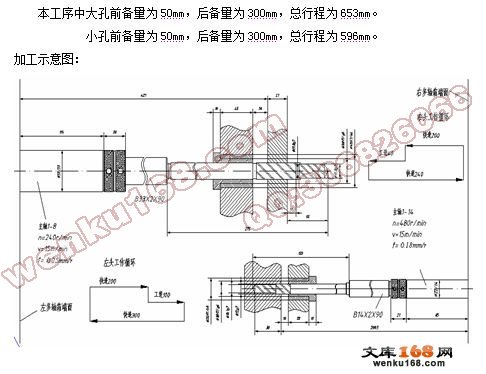

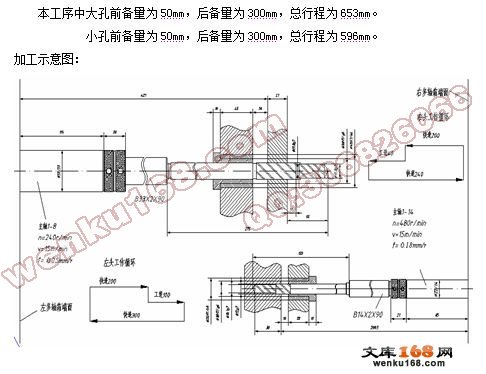

3.2 加工示意图……………………………………………………………………12

3.3 机床联系尺寸图………………………………………………………………16

3.4 生产率计算卡…………………………………………………………………18

4 多轴箱设计

4.1 大多轴箱的设计………………………………………………………………21

4.2 小多轴箱的设计………………………………………………………………28

5 机床夹具设计

5.1 设计要求………………………………………………………………………36

5.2 确定夹具的结构方案…………………………………………………………36

6 传动件验算

6.1 验算齿轮接触强度……………………………………………………………38

6.2 验算主轴的扭转强度…………………………………………………………39

设计总结……………………………………………………………………………41

致谢…………………………………………………………………………………42

参考资料……………………………………………………………………………43

|